В последнее время все чаще на страницах специализированных изданий встречаются упоминания о применении органических заполнителей в производстве строительных материалов. Существует несколько мнений о возможности использования древесных опилок в качестве заполнителя при производстве стеновых блоков. Причем мнения диаметрально противоположные, от полного неприятия подобного строительного материала до объявления его чудо-материалом 21 века, способного заменить ячеистые бетоны в малоэтажном строительстве. Производителю строительных материалов, индивидуальному застройщику довольно трудно разобраться с потоком противоречивой информации.

В последнее время все чаще на страницах специализированных изданий встречаются упоминания о применении органических заполнителей в производстве строительных материалов. Существует несколько мнений о возможности использования древесных опилок в качестве заполнителя при производстве стеновых блоков. Причем мнения диаметрально противоположные, от полного неприятия подобного строительного материала до объявления его чудо-материалом 21 века, способного заменить ячеистые бетоны в малоэтажном строительстве. Производителю строительных материалов, индивидуальному застройщику довольно трудно разобраться с потоком противоречивой информации.

Совершенно непонятно пригоден ли бетон с добавлением отходов деревообработки для многоэтажного строительства? Какие показатели опилкобетонных блоков по огнестойкости, морозостойкости, водопоглощению, долговечности? Каковы способы защиты органических заполнителей (опилок) и насколько они эффективны?

Пока ведутся подобные споры, давайте вспомним, что десятки тысяч жилых домов на территории СНГ, в основном постройки 50 — 60 годов, построены с применением органических наполнителей. Данные постройки существуют и сейчас, причем во многих проживают люди. Сотни тысяч домов построены из строительных материалов на основе органических заполнителей бетона на территории Европы, где имеется богатый опыт, как использования подобных материалов, так и эксплуатации построек из таких материалов. Национальный архитектурный облик целых государств обязан применению органических заполнителей в строительстве (двух и трех этажные фахверковые постройки Западной Европы.). Отходы деревообработки нашли применение в швейцарском стеновом материале «Дюризоле», американском «Виндстоуне», чехословацком «Пилинобетоне».

Однако на отечественном строительном рынке сложилось устойчивое мнение, что опилкобетон эрзац-материал времен послевоенной разрухи, которому не место в современном строительстве, при этом, совершенно не учитывая положительный опыт наших европейских соседей.

Кошмарные рассказы о возможном возгорании опилкобетонных блоков, разрушении конструкций через полгода эксплуатации, водопроницаемости опилкобетонных блоков и другие ужасы — реалии самобытного фольклора некоторых «профессиональных» строителей без специального образования. Выше мы упоминали о десятках тысяч построек 50 — 60 годов на территории СНГ, их внешний вид казалось бы, лучшее подтверждение мнения об эрзац-заполнителях органического происхождения. Но давайте разберемся в чем причина разрушения внешнего слоя таких блоков (именно верхнего слоя т. к. большинство подобных конструкций еще эксплуатируются, а после проведенных ремонтных работ простоят еще не один десяток лет). Кроется ли причина в строительном материале, либо причина разрушения несущих, ограждающих конструкций в несоблюдении элементарных правил эксплуатации построек? Почему фахверковые дома Западной Европы отмечают 300 летний юбилей, а рабочие поселки послевоенной постройки практически непригодны для жилья? Попробуем разобраться в этом вопросе.

Основной причиной разрушения зданий всегда являлась вода: вода и мороз убийцы домов. Дома дореволюционной постройки, простояв десятки лет и имея хорошие перспективы простоять еще столько же, разрушаются по причине пришедших в негодность систем отвода воды и разрушения гидрозащитных отмостков фундамента. Вода, стекая по стенам, попадает под фундамент, медленно, но верно проникая в материал стен, перекрытий, подвалов. Если не принять срочных мер по гидрозащите такое здание обречено. И нет разницы из какого материала были сделаны стены. Зимой вода, пропитавшая стены, подвал и фундамент, превратится в лед и обязательно разрушит материал, пусть не в первую зиму и не во вторую, но разрушит обязательно!

Еще одна причина дискредитации органических наполнителей бетона 50 — 60 годов — отвратительное качество цемента, применяемого в послевоенном гражданском строительстве. Полное отсутствие модификаторов бетона, гидрофобизирующих добавок бетона, составов защиты древесины, все это внесло свой вклад в формирование мнения об опилкобетоне.

Сейчас ситуация в корне иная. Огромный выбор добавок бетона позволяет добиваться отличных результатов при изготовлении строительных материалов, в том числе и из отходов деревообработки.

Модифицирующие добавки позволяют увеличить прочность бетона на сжатие в первые сутки до 80%! Водонепроницаемость бетона может быть увеличена на 3 ступени. Возможно увеличение морозостойкости бетона до 300 циклов! Причем расход добавок обычно не превышает 1 — 2% от массы цемента, при средней стоимости около 5 — 10 рублей за килограмм. Применение хлорида кальция или сульфата аммония позволяет не только ускорить процесс твердения бетона, но и полностью нейтрализовать негативное влияние органических наполнителей на цементные составляющие бетона.

Для повышения водонепроницаемости бетонов предлагается огромный выбор гидрофобизирующих добавок, как отечественного, так и импортного производства. Введение гидрофобизирующих добавок позволяет получать практически водонепроницаемые бетоны.

Подобные достижения делают возможным получение прочного, долговечного, водостойкого опилкобетона — «Добролита».

Популярные опилки.

Основными характеристиками строительного материала, прежде всего интересующие застройщика являются: экологическая безопасность, массовое отношение влаги в материале, огнестойкость, паропроницаемость, морозостойкость, теплотехнические показатели, прочность, и, наконец, стоимость данного материала. Попробуем разобраться с основными характеристиками опилкобетона, уточним его соответствие требованиям, предъявляемым к современным строительным материалам.

Экологическая безопасность.

Опилкобетон — материал на основе чистых, безопасных, природных компонентов: цемента, песка, древесных опилок. Благодаря высокому содержанию органического наполнителя (опилки) опилкобетонные блоки имеют отличные показатели звукопоглощения и паропроницаемости. По многим показателям опилкобетонные стеновые блоки соответствуют древесине.

Уникальные санитарно-гигиенические характеристики материала обеспечивают отличный микроклимат в домах построенных из опилкобетонных блоков.

Вывод: Опилкобетонные стеновые камни — экологически чистый, здоровый строительный материал, полностью отвечающий современным санитарно-гигиеническим требованиям.

Массовое отношение влаги в материале — очень важный показатель в строительстве. От процентного отношения воды зависит не только комфортность проживания, но и напрямую зависит морозостойкость данного материала. Естественно, желательно снизить долю воды в материале. Водопоглощение опилкобетона в среднем 8 — 12% для условий эксплуатации Б (по СНиП II-3-79 строительная теплотехника). Такой разброс показателей обусловлен различной плотностью материала (от 600 до 1200кгм3).

Процент массовой доли воды в материале может быть существенно снижен. Возможна обработка опилок консервирующими, водоотталкивающими составами, а также применение гидрофобизирующих добавок бетона. Для сравнения приведем процентное водопоглощение строительных материалов наиболее часто используемых в строительстве.

— Железобетон — 3% (для условий Б СНиП II-3-79.)

— Керамзитобетон — 8%.

— Газо- и пенобетон, газо- и пеносиликат — 8-10%.

— Кирпич глиняный (ГОСТ 530-80) — 2-4%.

— Сосна и ель вдоль волокон (ГОСТ 9463-72) — 20%.

— Полистиролбетон (ГОСТ Р51263-99) — 8%.

Отметим, что массовая доля влаги, приведенная выше характерна именно для перечисленных материалов в чистом виде, и на практике может быть снижена путем применения специальных гидрофобизирующих добавок, а также организацией комбинированных конструкций. Особенно важны показатели водопоглощения материала при возведении ограждающих конструкций, когда проектом не предусмотрена облицовка стен защитно-декоративными материалами. Например, стены из керамического кирпича с чистовой расшивкой шва. Стена из данного материала полностью самостоятельная конструкция, не требующая обязательной защиты, как из соображений уменьшения влагопоглощения, так из-за недостаточной механической прочности материала. Однако облицовочный глиняный кирпич наиболее дорогой материал из нашего списка, коэффициент теплопроводности 0,81Вт/м Сo великоват для современного стенового материала, при выполнении требований СНиП 23-02-2003(тепловая защита зданий) потребуется возведение стены толщиной не менее 150 см.

Практически все остальные стеновые материалы из списка по разным причинам нуждаются в защите. Поэтому водопоглощение материала без защитных конструкций, для строителя понятие чисто теоретическое (в случае предусмотренной проектом обязательной защиты). Прежде всего, строителя интересует водопоглощение окончательной, комбинированной конструкции, включающую в себя показатели, как самого стенового материала, так и материала защиты-облицовки.

Водопоглощение материала, который будет обязательно закрыт дополнительной защитной конструкцией величина из области рассуждений о самочувствии человека в носках и рубашки на морозе-15 Сo. Ситуация скажем не типичная, гораздо больший практический интерес представляет его состояние в тулупе и валенках, как более приближенное к реальности! Так и относительно большое водопоглощение опилкобетона может быть снижено применением гидрофобизирующих добавок, либо организацией защитных мер (штукатурка, обкладывание стен облицовочным кирпичом, цокольной плиткой, пластиковыми панелями и т.д.). Заметим, что большинство зданий построенных из стеновых камней (крупногабаритных блоков) практически повсеместно облицовывается защитно-декоративными материалами. Кстати, применяемый материал для перегородок санузлов в многоэтажных домах советских проектов — гипс. Водопоглощение этого материала от 6 до 15%! Однако после проведения защитных мероприятий (например, покрытие масляной краской), стена из гипса отличная, влагостойкая конструкция.

Поэтому, принимая во внимание повсеместную практику облицовки стен, возведенных из строительных блоков защитно-декоративными покрытиями относительно — большое водопоглощение опилкобетона можно и опустить, как чисто теоретическую величину.

Вывод: Водопоглащение опилкобетона вполне на уровне традиционных строительных материалов, а при организации защитных мероприятий водопоглащение ограждающей конструкции на основе опилкобетонных блоков может быть снижено до 2 — 4%.

Морозостойкость материала — величина, напрямую зависящая от показателей водопоглощения. Снижение показателей водопоглощения неизменно приводит к увеличению показателей морозостойкости. Возможно получение опилкобетонных блоков имеющих показатели морозостойкости 75 — 100 циклов.

Пожаростойкость (огнестойкость).

Опилкобетон, приготовленный по определенной технологии, материал либо слабогорючий, либо полностью не поддерживающий горение. Относительно высокая огнестойкость опилкобетона обусловлена прежде всего тем, что органический заполнитель надежно закрыт цементно-песчаной стенкой. Иными словами каждая древесная пластинка герметично упакована в цементную скорлупу. При нагреве материала наблюдается самозатухание органических включений. Опилкобетонный блок (содержание опилок около 50%) имеет предел огнестойкости более 2,5 часов, при температуре 1100 — 1200 Сo. Несущая способность блоков не изменяется даже спустя три часа воздействия высоких температур.

Заметим, что опилкобетон по огнестойкости значительно превосходит популярный строительный материал пенополистиролбетон. Группа горючести Г1 (трудногорючий материал).

И если пенополистиролбетон полностью соответствует требованиям огнестойкости, предъявляемым к современным строительным материалам, то опилкобетон и подавно! Заполнитель полистиролбетона, это пенопластовые шарики, цементно-песчаные стенки — надежная защита пенопласта от возгорания.

Вывод: опилкобетонные блоки (содержание опилок около 50%) практически не горючий материал, пригодный для выполнения полного комплекса строительных работ. Огнестойкость опилкобетона выше, чем у популярного современного материала полистиролбетона.

Теплотехнические показатели.

По своим теплотехническим показателям опилкобетон полностью соответствует требованиям изменений № 3 и 4 СНИП 11-3-79 «Строительная теплотехника» по повышению теплосопротивления ограждающих конструкций зданий. Так теплопроводность опилкобетона плотностью 800кгм3 составляет 0,32 Вт/ (мо—С). Заметим, что теплопроводность газо-пенобетона плотности 600кгм3 (наиболее часто используемая в современном строительстве марка) 0,24 Вт/ (мо—С). Иными словами, опилкобетон по важнейшему показателю (теплопроводность) вплотную приближен к поризованным бетонам и это при том, что поризованные бетоны (газо-пенобетон) признанные лидеры современного строительства!

Для сравнения приведем расчетный коэффициент теплопроводности наиболее часто применяемых в строительстве материалов.

— Железобетон 2,04 Вт/ (мо—С). (условия Б СНиП 11-3-79)

— Керамзитобетон 0,92 Вт/ (мо—С).

— Глиняный кирпич 0,81 Вт/ (мо—С).

— Сосна вдоль волокон 0,35 Вт/ (мо—С).

На практике стена из опилкобетона толщиной 40 см по показателям теплосопротивления, превосходит кирпичную кладку толщиной 100 см! Вывод: опилкобетонные блоки (содержание опилок около 50%) — стеновой материал, в полной мере отвечающий теплотехническим требованиям, предъявляемым к современным строительным материалам. Показатели теплосопротивления опилкобетона превосходят большинство традиционных строительных материалов и лишь незначительно уступают поризованным бетонам.

Прочность опилкобетонных стеновых камней (блоков).

Благодаря значительному содержанию фиброподобных включений, при проведении испытаний прочности на изгиб и на растяжение, опилкобетонные блоки по этим важным показателям превосходят большинство традиционных строительных материалов, в том числе и пено-газобетоны.

Опилки и стружка в блоке играют роль армировки, отсюда повышенная прочность на изгиб и растяжение.

Предел прочности на сжатие опилкобетонного блока — важный показатель при расчете нагрузок для выбора типа перекрытий либо этажности строения.

Опилкобетонные блоки могут изготавливаться, как разнообразной плотности, так и различной прочности на сжатие.

Изменяя соотношение заполнителя (опилок, стружки), вяжущих составляющих смеси (цемент, известь), инертных составляющих (песок, шлак, зола) возможно получение стенового материала с заданными характеристиками плотности, прочности и что немаловажно стоимости. Широкие возможности получения материала требуемых свойств положительно влияют на рациональное использование компонентов смеси и снижении общих расходов на строительство. Так при возведении одноэтажных построек хозяйственного назначения вполне достаточна прочность около 20 — 25 кг/см2, что соответствует марки бетона на сжатие М-25. При получении данной марки стенового камня наблюдается значительная экономия вяжущих компонентов смеси (цемент). Для возведения жилых в том числе многоэтажных зданий, может быть рекомендовано применение опилкобетонных блоков (камней) прочностью не менее 50 — 98 кг/см2 марка бетона на сжатие М-50 М-100. Для получения максимальных значений прочности опилкобетонных блоков, рекомендуется применение цемента марки М-500 и модифицирующих добавок бетона.

Некоторые особенности применения опилкобетонных блоков (камней).

Опилкобетонные блоки (содержание опилок около 50%) материал, прекрасно поддающийся механической обработки.

Опилкобетон пилится, сверлится, гвоздится, при этом повышается качество кладочных работ и существенно сокращается расход стенового материала. Если при возведении стены требуется подгонка, блоки не откалываются, не рубятся, а максимально точно распиливаются ножовкой до требуемого размера.

Цементные составляющие опилкобетонного блока, прекрасная основа для нанесения всех видов защитно-декоративных покрытий. Применение клеевых растворов при монтаже облицовочных материалов, обеспечивает надежное сцепление с несущим опилкобетонным блоком.

По удобству обработки, опилкобетонный блок аналогичен пенобетонным и газосиликатным блокам. Способы обработки и особенности кладки блоков также существенно не отличаются.

Область применения опилкобетонных блоков (камней).

Широкие возможности получения опилкобетонных блоков, заданных характеристик, делает этот материал пригодным для выполнения полного объема общестроительных работ. Строительные опилкобетонные блоки — универсальный материал для возведения самостоятельных несущих ограждающих конструкций, утепления стен готовых построек, фундаментов, заборов и столбов.

Меры по сокращению расхода материала.

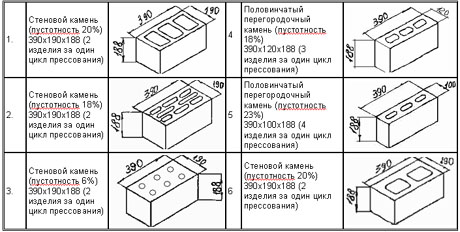

При изготовление опилкобетонных камней, методом объемного вибропрессования на сменных поддонах, допускается получение стеновых и перегородочных камней с различной пустотностью. Пустоты стеновых камней (блоков) обеспечивают не только экономию формовочной смеси, но и значительно повышают показатели теплосопротивления материала. Возможно получение опилкобетонных стеновых камней (блоков) с 20 — 40% пустотностью.

Меры по увеличению несущей способности стен из опилкобетонных блоков. Повышение показателей теплосопротивления опилкобетонных блоков.

При использовании в строительстве опилкобетонных стеновых блоков с пустотностью 30 — 50% возможна установка в сквозные пустоты пенопластовых вкладышей. Применение вкладышей существенно увеличивает показатели теплосопротивления ограждающих конструкций (рис. 1).

Рис.1 Рис.2

При необходимости возведения сейсмоустойчивой, либо сильно нагруженной несущей стены, в сквозные пустоты блока устанавливается арматура и заливается прочный, товарный бетон. Указанные меры позволяют значительно повысить несущую способность стены из опилкобетонных блоков. При этом бетонные колонны внутри стены, окружены стенками опилкобетонного блока имеющего отличные характеристики теплосопротивления (рис. 2).

В продолжение статьи речь пойдет о составе, рецептуре, технологии приготовления, экономики производства, о типоразмерах блоков в системе «Добролит», схемы линий производств опилкобетонных блоков, перспективы развития и протокол испытаний.

В последнее время все чаще на страницах специализированных изданий встречаются упоминания о применении органических заполнителей в производстве строительных материалов. Существует несколько мнений о возможности использования древесных опилок в качестве заполнителя при производстве стеновых блоков.

Состав формовочной смеси, порядок приготовления смеси.

Цемент.

Для приготовления формовочной смеси рекомендуется применение портландцемента марки не ниже М-400. Применение цемента пониженной марки — не рекомендуется. При изготовление опилкобетонных стеновых камней на виброоборудовании обеспечивающимо хорошее уплотнение жесткой, опилкобетонной смеси, возможно снизить расход цемента на 10 — 15%.

Снижение расхода цемента обусловлено тем, что уплотненные жесткие бетоны имеют большую прочность по сравнению с подвижными бетонами, при одинаковом расходе цемента.

Средняя насыпная плотность цемента 1200кг/м3.

Песок.

Технология изготовления опилкобетонных блоков методом объемного вибропрессования с немедленной распалубкой, предусматривает применение жестких, формовочных смесей.

Для приготовления такой смеси необходим песок определенных характеристик. В качестве основного заполнителя, рекомендуется применять песок крупной либо средней фракции, способный создать прочный скелет воспринимающий нагрузки, при формовании и транспортировки блоков на участок сушки. В основную массу песка крупной фракции (3,5 — 2,4 МК) рекомендуется добавлять песок средней или мелкой фракции (2,5 — 1,5 МК). Смесь песка крупных и мелких фракций идеальный материал для приготовления жестких формовочных смесей. Однако в песчаной смеси доля мелкого песка не должна превышать 10%. В противном случае резко снижается прочность бетона на таком песке, увеличивается процент брака при вибропрессовании стеновых камней.

Увеличение смачиваемой поверхности, при использовании мелкого песка, приводит к перерасходу воды и требует повышенного внимания при производстве формовочной смеси. Также необходимо избегать применения песка с повышенным содержанием глинистых и пылеватых включений. Содержание глины не должно превышать 0,5%, количество пылеватых включений не более 3% от общей массы. Применение в опилкобетоне песка повышенной крупности (3,0-3,5) и щебня не допускается.

В случае, если применение природного песка требуемой фракции невозможно, рекомендуется применение искусственных песков, отходов пиления известняка, шлака топливного и доменного, золы уноса ТЭЦ и т.д. Основные требования изложенные выше сохраняются и для этого материала.

В основном при выборе песка следует руководствоваться требованиями ГОСТов (ГОСТ 8736-93).

Сухой речной песок средней группы (2,5 — 1,9 Мк) имеет насыпную плотность 1500 кг/м3. Если влажность песка 5%, насыпная плотность уменьшается до 1300 кг/м3.

Опилкобетонные стеновые блоки, по технологии «Добролит» на 40 — 50 % состоят из древесных опилок, доля подготовленной, песчаной смеси относительно невелика, поэтому стоит подойти к вопросу выбора инертных материалов с максимальной ответственностью. Правильно подобранный инертный заполнитель позволяет значительно снизить расход дорогостоящего цемента.

| Группа песка | Модуль крупности Мк. |

| Повышенной крупности | 3,0 — 3,5 |

| Крупный | 2,5 — 3,0 |

| Средний | 2,0 — 2,5 |

| Мелкий | 1,5 — 2,0 |

| Очень мелкий | Менее 1,5 |

Вода.

Для приготовления жесткой опилкобетонной смеси не рекомендуется применять воду загрязненную жирами, солями, сахарами и другими включениями. Допускается применение морской воды при умеренном содержании солей. В целом желательно применять воду соответствующую требованиям ГОСТа- 23732-79.

Древесные опилки.

Для изготовления опилкобетонных стеновых камней возможно использование опилок практически всех пород деревьев, однако опилки из деревьев хвойных пород меньше подвержены гниению. Опилки могут быть использованы, как после специальной подготовки, так и без подготовки.

Подготовка опилок включает в себя выдержку под навесом в течение 2 — 3 месяцев. Именно в это время, свежие опилки интенсивно выделяют органические вещества, замедляющие твердение цемента. Данный способ сдерживает возможности производства стеновых камней. Необходимость организовать крытые склады сырья (опилок) может приводить к значительному расширению необходимых производственных площадей и увеличению накладных расходов. Положительная сторона этого метода — наименьший расход защитно-модифицирующего состава, необходимого для производства качественного опилкобетона.

Опилки не прошедшие выдержку, сразу подаются на участок смешивания, обработка опилок защитными составами происходит непосредственно в смесителе. Данный метод обеспечивает максимальную производительность, при изготовлении опилкобетонных стеновых камней. Однако при таком методе несколько возрастает расход защитно-модифицирующего состава.

Большинство действующих предприятий производящих опилкобетонные стеновые блоки работают именно на не подготовленных опилках.

Также возможен еще один способ подготовки опилок. Опилки подаются в смеситель, где перемешиваются с защитными составами, растворенными в небольшом количестве воды. Затем обработанные опилки выгружаются из смесителя и выдерживаются под навесом 2 — 3 дня. По истечении этого времени обработанные опилки могут быть использованы для приготовления опилкобетонной, формовочной смеси. Данный способ обеспечивает максимальное качество подготовки опилок перед их непосредственным использованием.

Средняя насыпная плотность древесных опилок хвойных пород 220 — 250 кг/м3.

Основные добавки.

Для нейтрализации выделяемых опилками органических веществ, а также для снижения времени твердения опилкобетона, необходимо применять добавки. При производстве опилкобетона рекомендуется применение хлорида кальция, сульфата аммония, извести, либо жидкого натриевого стекла.

Из перечисленных веществ, наиболее эффективным и удобным в работе, является хлорид кальция. При невысокой стоимости, хлорид кальция обеспечивает надежную защиту опилок в бетонной массе. Применение хлорида кальция позволяет значительно уменьшить время выдержки отформованных блоков на поддоне. Уже через 5 — 8 часов (температура в цехе 15 — 25 Со) блоки могут укладываться в штабеля до пяти рядов, а поддоны возвращены на участок формования. Хлорид кальция может подаваться в смеситель, как в сухом виде, так и растворенный в воде.

Также при изготовлении опилкобетонных стеновых блоков (камней) возможно применение гидрофобизирующих добавок бетона, защитных пропиток древесины, огнезащитных составов.

Подвижность (жесткость) бетона.

Для получения качественных опилкобетонных стеновых блоков (камней) по технологии «Добролит», необходимо приготовление малоподвижной (жесткой) формовочной смеси. Именно жесткая пескоцементная смесь используется при изготовлении стеновых блоков методом объемного вибропрессования на сменных поддонах. Жесткость смеси — основной параметр, обеспечивающий качество формованных изделий, при их немедленной распалубки. Метод полусухого вибропрессования обеспечивает высокие показатели прочности, морозостойкости и долговечности стеновых камней при умеренном расходе цемента.

Заметим, что абсолютное большинство опилкобетонных стеновых блоков (камней) использованных при строительстве 50 — 60 годов (расцвет применения органических заполнителей в нашей стране) получали методом литья в разборные формы с незначительным уплотнением материала в форме. При отсутствии качественного цемента и модифицирующих добавок получение качественного, долговечного строительного материала с использованием органических наполнителей практически невозможно! Метод объемного вибропрессования на качественном оборудовании обеспечивающим значительное уплотнение материала, практически не использовался в гражданском строительстве 50 — 60 годов.

Водоцементное соотношение (ВЦ).

Подвижность (жесткость) смеси зависит от водоцементного соотношения (ВЦ). Для метода полусухого вибропрессования характерно водоцементное отношение 0,4. Заметим, что такое соотношение близко к идеальному для протекания процесса гидратации цемента. При проведении испытаний марки цемента по прочности на изгиб и сжатие рекомендовано именно водоцементное отношение 0,4 так как при таком соотношении контрольные образцы показывают максимальную прочность на сжатие и растяжение.

Смеси условно делятся на жесткие, малоподвижные, подвижные и литые. Для определения подвижности смеси в индустриальном строительстве используется эталонный конус. При производстве опилкобетонных стеновых блоков (камней) в условиях малых и средних предприятий, подвижность полученной смеси можно определить следующим способом. При сжатии в кулаке смесь не должна рассыпаться, на комке должны явно отпечататься пальцы, а на ладони не должно оставаться излишней влаги. Хорошим показателем правильно подобранной жесткости смеси является появление на отформованном блоке цементного молочка. В месте соприкосновения отформованного блока с поддоном не должно наблюдаться водяного буртика, свидетельствующего об избытке влаги в растворе. Переувлажненная смесь значительно хуже поддается виброуплотнению, чем сухая, повышенное содержание воды вызывает затруднения при распалубки изделий. Отформованные стеновые блоки при излишнем содержании воды «плывут» на формовочном поддоне и могут разрушаться в процессе транспортировки на участок сушки.

При недостатке воды, наблюдается появление трещин на поверхности расформованного блока. Блоки часто разрушаются прямо на поддоне либо при транспортировке на участок сушки. Недостаток воды в формовочных смесях увеличивает процент производственного брака и снижает прочность изделия.

Правильный подбор содержания воды в формовочной смеси — первоочередная задача при отладке5 технологии изготовления стеновых блоков (камней). Необходимо следить за стабильной повторяемостью получаемых смесей и непосредственно самих стеновых камней.

Базовый состав опилкобетонной смеси марки М-50. D-1100 кг/м3.

| Цемент М-400 | 200 кг/166 л. |

| Песок Мк 2,0 — 2,5 | 590 кг/393 л. |

| Опилки хвойных пород | 200 кг/800 л. |

| Хлористый кальций и другие добавки | 5 кг/4,5 л. |

| Вода | около 100литров (в зависимости от влажности используемых материалов). |

Порядок смешивания компонентов смеси.

Существует несколько способов приготовления жестких формовочных опилкобетонных смесей. Для приготовления формовочной смеси необходим смеситель принудительного действия. Применение гравитационных смесителей не может быть рекомендовано, из-за неудовлетворительного качества перемешивания жестких смесей.

Рассмотрим два основных способа получения опилкобетонной смеси пригодной для изготовления блоков «Добролит».

В смеситель подаются опилки, цемент, песок, тщательно перемешиваются, затем малыми порциями, через питающие форсунки подается необходимое количество воды. Таким способом можно получать жесткую формовочную смесь плотностью 900 — 1800 кг/м3 (в сухом состоянии) пригодную для виброформования опилкобетонных блоков. Для получения более легкой опилкобетонной смеси (содержание опилок более 40%) рекомендован иной порядок смешивания и подачи материалов. В работающий смеситель подаются опилки, затем через питающие форсунки подается вода, около 25% от полного объема. Опилки перемешиваются, равномерно смачиваясь. Затем небольшими порциями подается цемент. Скорость подачи цемента необходимо отрегулировать в зависимости от типа смесителя, формы рабочих лопастей, скорости вращения активатора, а также общей эффективности перемешивания легкой смеси данным смесителем. Цемент, подаваемый небольшими порциями, равномерно обволакивает смоченные опилки. При правильно подобранной скорости подачи цемента, формы рабочих лопастей, скорости вращения ротора смесителя происходит равномерное нанесение цемента без образования комков и не промешанных участков. Затем подается основная масса цемента и песка, после непродолжительного смешивания подается вода. Таким способом можно получать опилкобетонную формовочную смесь плотностью 800 — 600 кг/м3 (в сухом состоянии).

Модифицирующие добавки, защитные составы и ускорители твердения бетона разводятся в воде либо подаются в сухом состоянии.

~

Выдержка отформованных стеновых блоков (камней). Влияние влажности на созревание опилкобетона.

Прочность отформованных стеновых камней зависит не только от количества и качества цемента, но и от условий созревания стеновых камней. Технология изготовления опилкобетонных стеновых камней (блоков) предусматривает возможность получать качественный строительный материал без применения пропарочных и сушильных камер. Отказ от применения энергоемких пропарочных (сушильных) камер позволяет сократить первоначальные расходы на организацию производства, а также существенно снизить себестоимость выпускаемых изделий. Однако для оптимизации режима созревания стеновых блоков (камней) рекомендуется проведение следующих мероприятий. Отформованные стеновые камни (блоки) на поддонах подаются на участок предварительной сушки. Спустя 5 — 12 часов (в зависимости от температуры на участке сушки) изделия снимаются с формовочных поддонов и штабелируются на транспортных поддонах. Освободившиеся поддоны подаются на участок формовки для их последующего использования. Заметим, что изделия, отформованные 5 — 12 часов назад, набрали не более 10 — 15% расчетной прочности, дальнейший набор прочности должен происходить в определенных условиях. Известно, что при созревании блоков в естественных условиях на открытом воздухе, без дополнительного увлажнения прочность изделий снизится вдвое от возможной! Поэтому стеновые блоки уложенные на транспортные поддоны тщательно укрываются целлофановой пленкой, для предотвращения потери влаги. Блоки выдерживают в закрытом виде 5 — 7 дней. Проведенные мероприятия позволяют получать качественный стеновой материал без пропарки и просушки.

Экономика производства опилкобетонных блоков «Добролит».

Для изготовления полнотелого стенового опилкобетонного камня (390х190х188) марки М-50 потребуется:

| Цемент М-400 | 3,2 кг/2,6 л. |

| Песок | 9,4 кг/6,2 л. |

| Хлористый кальций | 0,16 кг/0,145 л. |

| Опилки древесные | 3,2 кг/12,8 л. |

| Всего : | 15,96 кг/21,7 л. |

Для изготовления пустотного (30% пустотности) опилкобетонного камня марки М-35 расход материалов снижается на 30%.

В последнее время все чаще на страницах специализированных изданий встречаются упоминания о применении органических заполнителей в производстве строительных материалов. Существует несколько мнений о возможности использования древесных опилок в качестве заполнителя при производстве стеновых блоков.

Размеры опилкобетонных блоков, размеры опилкобетонных стеновых и перегородочных камней в рамках технологии получения строительного материала «Добролит».

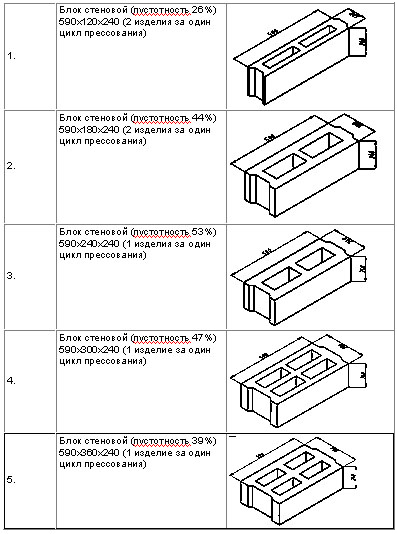

Технология изготовления строительных материалов, методом объемного вибропрессования по системе «Добролит», предусматривает возможность получения крупногабаритных стеновых блоков, стеновых и перегородочных камней различной конфигурации. Возможно получение, как полнотелых блоков, так и блоков с пустотностью от 5 до 40%.

Стеновые камни ГОСТ 6133-99 габаритные размеры 390х190х188 строительный материал хорошо знакомый потребителю. Один стеновой камень этого размера заменяет 7,5 керамических кирпичей, при значительной экономии раствора и снижении сроков проведения кладочных работ. При средней плотности материала около 1100 кг/м3 вес одного камня пустотностью 20% — 14 кг.

Стеновые и перегородочные бетонные камни по ГОСТу 6133-99.

«Добролит» размерностью 390х190х188, 390х120х188, 390х188х100.

Стеновые крупногабаритные строительные блоки, изготовленные методом объемного вибропрессования имеют торцевые замки, облегчающие монтаж блоков. Торцевые замки способствуют повышению качества кладки (точному позиционированию блока в массиве стены). Поэтому, для работы с блоками не требуется каменщики высокой квалификации. Крупногабаритные блоки размерами 590х300х240 удобны в работе, имеют прекрасную геометрию и внешний вид (формовочная матрица вибропресса позволяет добиться максимальных расхождений в изготовляемом изделии ± 0,5 мм).

Стеновые и перегородочные крупногабаритные строительные блоки изготавливаются с пустотностью 25 — 40% для снижения веса получаемого материала, а также для увеличения его теплоизоляционных свойств (максимальный эффект достигается при заполнении пустот теплоизоляционными материалами). Пустоты могут иметь различную конфигурацию и выполняться, как сквозными, так и закрытыми (для более удобной кладки блоков). При средней плотности материала около 1100 кг/м3 вес одного блока с 40% пустотностью 28 кг (геометрический размер блока 590х300х240).

Стеновые и перегородочные бетонные блоки.

«Добролит» размерностью 590х360х240, 590х300х240, 590х240х240, 590х180х240, 590х120х240.

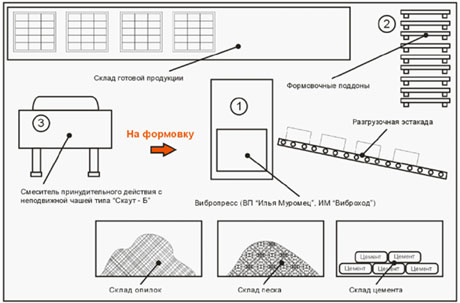

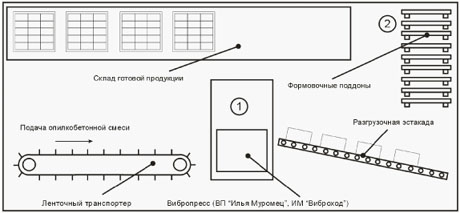

Схема линии по производству стеновых блоков из опилкобетона методом объемного вибропрессования для малого бизнеса

Схема участка производства опилкобетонных блоков методом объемного вибропрессования производительностью 12 м3 за восьмичасовую смену (расход опилок около 6 м3)

1 — Рычажный вибропресс «Илья Муромец» ВП — 5

| Мощность, кВт | 0,9 |

| Масса станка, кг. | 350 |

| Частота вращения вала,об/мин. | 500 |

| Комплект поставки : | разгрузочная эстакада длинной 2,5 метра, 20 сменных поддонов, захваты для поддонов. |

2 — Комплект поддонов (комбинированные поддоны могут быть

изготовлены своими cилами по прилагаемым чертежам)

3 — Смеситель «Скаут — Б» — 250

| Производительность, м3 | 0,8 |

| Мощность, кВт | 3 |

| Масса установки, кг. | 400 |

| Частота вращения активатора, об/мин. | 40 |

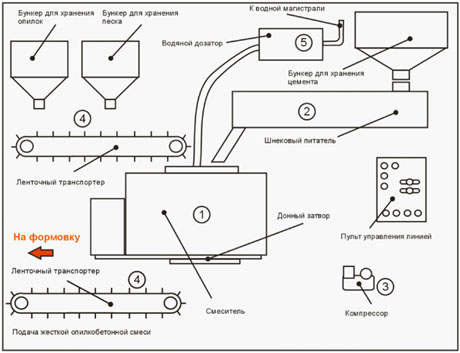

Схема линии по производству стеновых блоков из опилкобетона методом объемного вибропрессования для среднего бизнеса

Схема линии производства опилкобетонной смеси производительностью 4,5 м3/час (до 36 м3 за восьмичасовую смену)

1 — Смеситель БСЛ «Дельта — 500»

| Потребляемая мощность, кВт | 7,5 |

| Объем рабочей емкости по загрузке, л. | 500 |

| Производительность, м3/час | 4,5 |

| Вид разгрузки : | донный затвор |

| Комплектность поставки : | смеситель, паспорт, комплект ЗИП |

2 — Шнековый питатель (цемента)

| Производительность до м3/час | 13,8 |

| Диаметр винта, мм. | 260 |

| Диаметр корпуса, мм. | 273 |

| Шаг винта, мм. | 280 |

| Длинна, м. | 3 |

| Потребляемая мощность, кВт | 3 |

3 — Компрессор К — 11 (для управления пневмоприводом донного затвора смесителя)

| Производительность по нагнетанию, м3/мин. | 0,16 |

| Максимальное рабочее давление, атм. | 10 |

| Ресивер, л. | 60 |

4 — Транспортер ленточный (для подачи опилок в смеситель и подачи смеси на участок формовки)

| Производительность, кг/час | 3500 |

| Ширина ленты, мм. | 500 |

| Длина ленты между осями барабанов, мм. | 5000 |

| Потребляемая мощность, кВт | 4,5 |

5 — Дозатор воды

| Производительность, м3/час | 4 |

| Объем, л. | 300 |

| Потребляемая мощность, кВт | 0,25 |

1 — Электромеханический вибропресс ИМ — 2 «Виброход»

| Мощность, кВт | 0,9 |

| Масса станка, кг. | 450 |

| Механический привод : | |

| Мощность, кВт | 1,9 |

| Частота вращения вала, об/мин. | 900 |

| Комплект поставки : | разгрузочная эстакада длиной 2,5 метра, 20 сменных поддонов, захваты для поддонов. |

2 — Комплект поддонов (комбинированные поддоны могут быть изготовлены своими силами по прилагаемым чертежам)

Перспективы развития переработки отходов деревообрабатывающей промышленности.

Если вас не убедила представленная информация, и вы не готовы доверить опилкобетонным блокам стать материалом жилого дома, (хотя опилкобетон вполне способен решить эту задачу), давайте вспомним, что гражданское строительство не ограничено жилыми домами, потребность в постройках хозяйственного и производственного назначения даже выше потребности в жилых домах. Подумайте сколько теплых, долговечных, доступных сооружений может быть возведено из материала с использованием отходов деревообработки. Опилки и стружка из головной боли производителя превращается в компонент уникального строительного материала, характеристики которого превышают аналогичные характеристики традиционных строительных материалов. Хотим мы этого или нет, но в России начнут считать деньги и грамотно использовать отходы, которые на Западе давно превратились в ценный ликвидный товар. Жилые дома, производственные и складские помещения, дачи и хозяйственные постройки могут быть построены уже сейчас! Основа этого лежит под ногами и вам решать, как ее использовать.

Миллионы тонн опилок по всей России ждут не утилизации, а хозяйского использования. Технология получения опилкобетонных блоков «Добролит» предоставляет эту возможность.

Источник: http://www.promwood.com